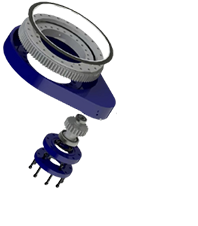

保障蜗轮驱动品质的生产工艺与标准

在蜗轮驱动的生产过程中,保障产品品质的关键在于严格的生产工艺与标准。蜗轮驱动是一种广泛应用于各类机械设备的动力传递装置,其性能的稳定性和可靠性直接影响整个设备的工作效率和使用寿命。合理的生产工艺和标准是确保蜗轮驱动优质的基础。

原材料的选择

高品质的原材料是蜗轮驱动生产的起点。优选的材料不仅能够确保设备在高负载情况下的运行效率,还能提高其耐磨性和抗腐蚀性。生产过程中,采用合金钢和高强度塑料等材料,能够在不同的工况下提供所需的机械性能,进而延长蜗轮驱动的使用寿命。

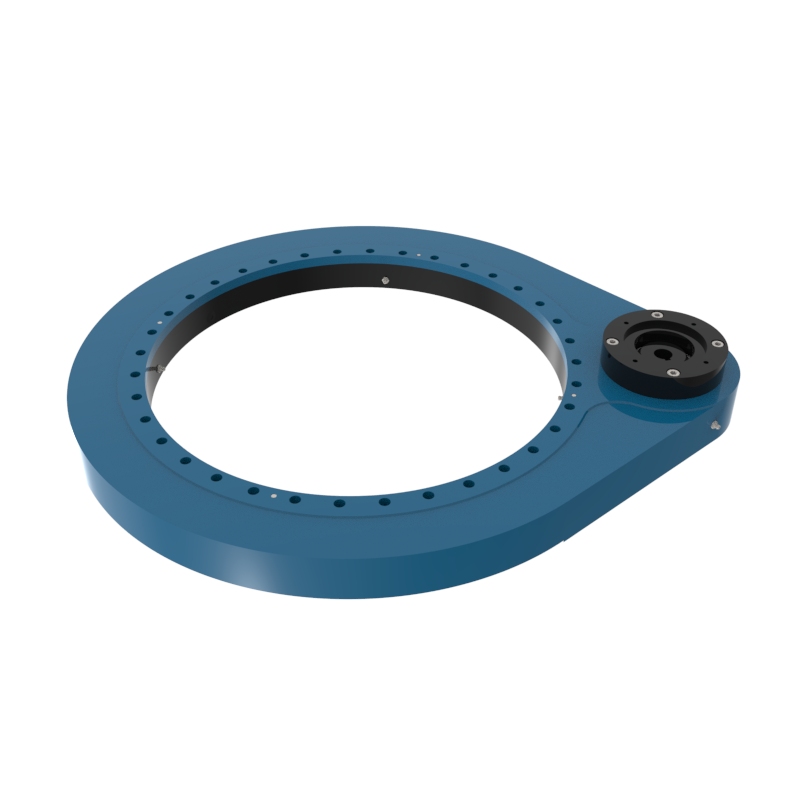

精密的加工工艺

加工工艺的精密性直接影响蜗轮驱动的配合精度和传动效率。在生产过程中,采用先进的数控机床和自动化生产线,可以提高加工的一致性,确保每个蜗轮驱动部件的精度。这些高精度的加工技术能够减少摩擦损耗,并优化蜗轮与蜗杆的啮合效果,从而提升整体性能。

严格的质量检测

质量检测是生产过程中不可或缺的一环。通过建立完整的质量管理体系,在每个生产环节进行严格的质量检验,确保每一批次的产品都符合设计标准和使用要求。同时,运用先进的检测设备,如光学测量仪、硬度测试仪等,对蜗轮驱动的各项指标进行全面评估,保证其在实际应用中的可靠性和稳定性。

标准化的生产流程

制定标准化的生产流程能够提高生产效率,降低潜在的操作风险。通过编制详细的生产流程标准,确保每个环节都有明确的操作规范,减少人为因素对产品质量的影响。标准化的流程涵盖从原材料进厂到产品最终出厂的每一个步骤,确保产品在生产中的一致性和可靠性。

先进的热处理技术

热处理技术是提升蜗轮驱动性能的重要手段。通过优化的热处理工艺,可以改善材料的微观结构,提高其硬度和韧性,从而增强产品的抗磨损和承载能力。这一过程的合理控制能显著提升蜗轮驱动的使用寿命和性能稳定性,使其在各种测试和实际应用中都能表现出良好的性能。

人员的专业培训

专业的技术团队是保障蜗轮驱动品质的另一重要因素。对生产线员工进行定期的技能培训,提高他们对生产工艺、设备操作和质量检测的理解,能够有效减少生产过程中出现的人为错误,确保每一件产品的高质量。专业的技术人员可以在遇到生产问题时迅速反应,找到解决方案,进一步优化生产流程。

客户的反馈与改进

客户的反馈是产品持续改进的重要依据。通过定期收集用户使用反馈,分析产品在实际应用中的表现,能够为后续生产提供有价值的信息。这些反馈可能涉及到产品的性能、可靠性和使用体验等,进而推动技术革新与生产工艺的不断优化,以更好地满足市场需求。

通过严格的生产工艺与标准,蜗轮驱动的品质得到了有效保障。在原材料的选择、加工工艺、质量检测、标准化流程、热处理技术、人员培训和客户反馈等各个环节中,均体现出对产品品质的高度重视。这样的体系不仅提高了蜗轮驱动的性能和使用寿命,也为客户提供了更加可靠的动力传递解决方案。这些措施共同作用,确保蜗轮驱动在各种应用场景中都能稳定地发挥出其应有的功能和效益。