蜗轮传动的材料选择建议

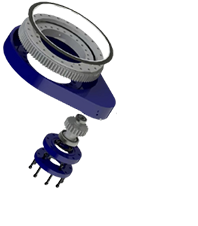

蜗轮传动系统是机械工程中常用的一种减速装置,广泛应用于各类机械设备中。在蜗轮传动的设计和制造过程中,材料的选择至关重要,因为它直接影响了系统的性能、耐久性和工作效率。以下是关于蜗轮传动材料选择的一些建议。

1. 蜗轮材料的选择

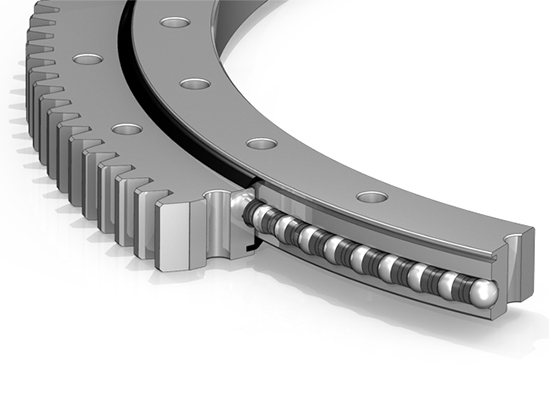

蜗轮常用的材料有铸铁、青铜、塑料和合金钢等。铸铁作为传统的蜗轮材料,具有良好的铸造性能和减震能力,适用于负载较小的传动系统,但其强度相对较低,适用于转速较小的应用场合。青铜则常用于中载荷的蜗轮,其耐磨性和抗腐蚀性表现优异,适合湿润环境和高温条件下使用。

对于高负载和高频次运转的场合,合金钢是一个不错的选择。这类材料通常经过热处理,具有更高的强度和韧性,可以有效提高蜗轮的使用寿命。然而,合金钢的成本较高,适合长期稳定运行的系统。

2. 蜗杆材料的选择

蜗杆的材料同样至关重要,通常选择的材料包括碳钢、不锈钢和合金材料等。碳钢是最常见的蜗杆材料,具备良好的强度和可加工性,但其用于恶劣环境时需进行防腐处理。不锈钢在抗氧化方面具有优势,适合用于需要防腐的场合,不过其强度可能低于碳钢。

对于重载机械环境,合金钢也是一个理想的选择。合金钢可以提高蜗杆的耐磨性和抗疲劳性能,保证蜗杆达到较高的承载能力。这类材料的加工相对复杂,但能够用于高端制造。

3. 润滑材料的选择

润滑对蜗轮蜗杆传动系统的性能影响甚大,合适的润滑材料可以降低摩擦,减少磨损,从而提高传动效率。矿物油是一种常用的润滑剂,适合于多种工作环境,但其在长时间高温运行下容易劣化。合成油属于高性能润滑剂,耐高温和抗氧化性能优越,适合于高负荷和极端环境的应用。

随着技术的发展,固体润滑剂如石墨和二硫化钼等也受到越来越多的关注。这些材料可以有效减少蜗轮蜗杆间的摩擦,特别适合于环境条件较为恶劣的工作情况下。

4. 热处理工艺的影响

材料选择不仅仅是关于材料本身,热处理工艺也对蜗轮和蜗杆的性能有显著影响。针对合金钢等材料,通过淬火和回火,可以有效提升材料的硬度和韧性,增强其耐磨性能。针对铸铁等材料,适当的退火处理可以改善其微结构,减少内应力,提高其加工性能。

5. 防腐处理

在某些特殊环境中,材料表面的防腐处理显得尤为重要。对于有腐蚀性介质或高湿度环境的应用,要考虑使用表面涂层技术,例如电镀、喷涂和阳极氧化等工艺,以增强材料的表面耐腐蚀性。这些处理能够有效延长蜗轮和蜗杆的使用寿命,维持传动系统的稳定性。

6.

在蜗轮传动系统的设计中,材料选择是影响系统性能和寿命的关键因素。根据使用环境和负载要求,合理选择蜗轮和蜗杆的材料,结合合适的润滑和热处理工艺,可以极大地提高传动系统的效率和可靠性。考虑到不同材料的特性及应用环境,为蜗轮传动系统选择合适的材料,将为机械设备的长期稳定运行提供保障。