优化双排球回转支承材料的建议

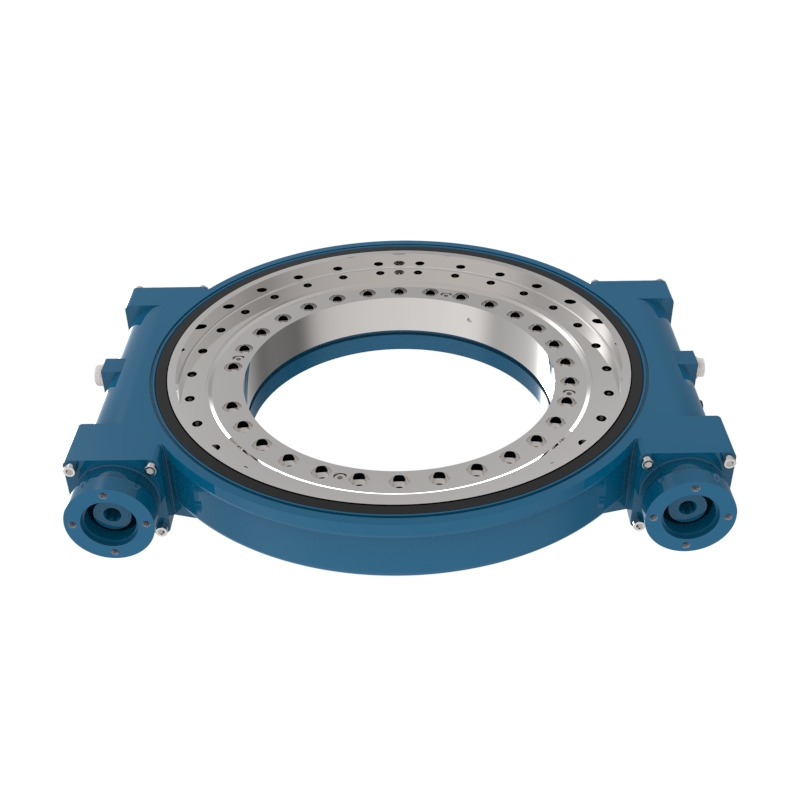

在应用回转驱动的设备中,双排球回转支承是一种重要的组件,承载着设备的旋转运动。为了提升其性能和耐久性,优化双排球回转支承的材料选择是一个关键因素。以下将探讨优化材料的建议,以支持设备在复杂工况下的稳定运行。

1. 材料选择的重要性

在选择双排球回转支承的材料时,需考虑材料的强度、韧性、耐磨性和耐腐蚀性。这些属性直接影响支承的载荷能力、耐用性和维护频率。合理的材料选择能够有效降低设备故障率,延长使用寿命,从而降低整体运维成本。

2. 考虑高强度钢材

采用高强度钢材作为双排球回转支承的主要材料,可以显著提升承载能力。高强度钢具备良好的抗拉强度和屈服强度,可以在较大的负载下保持结构稳定,降低疲劳损伤的风险。合理的热处理工艺可以进一步提高钢材的硬度和强度。

3. 采用合金材料

对某些应用环境而言,常规的钢材可能无法满足需求。合金材料,如铬镍合金钢,因其优良的耐腐蚀性和耐磨性,是优化回转支承结构的理想选择。这些材料能够承受恶劣环境下的挑战,适用于矿山、冶金等行业的重型设备。

4. 表面处理技术的应用

为进一步增强双排球回转支承的性能,可以采用如镀铬、喷塗、热处理等表面处理技术。这些处理方式能够提高材料表面硬度,增强耐磨性,减少摩擦损耗,从而提升整体的工作效率。

5. 复合材料的探索

复合材料具有轻量化、耐腐蚀及优异的机械性能,逐渐被应用于回转支承中。通过结合不同材料的优点,复合材料可以在保持强度的同时,显著降低设备重量,改善动态性能。对于要求轻量化的机器人和自动化设备,这类材料尤为重要。

6. 定期检测与维护

优化材料选择的同时,定期进行检测与维护也是确保双排球回转支承正常运行的必要措施。及时识别材料疲劳、磨损等问题,能够有效避免潜在的故障及安全隐患。应建立健全的检测机制,结合材料特性制定相应的维护计划。

7. 实施先进的设计理念

设计阶段对材料的优化同样重要。通过采用有限元分析等仿真技术,可以在设计初期就预测材料在不同工况下的表现。这种前瞻性的设计理念,有助于选择最适合的材料来满足具体应用需求,从而保证产品在实际应用中的可靠性。

优化双排球回转支承的材料选择,不仅可以提升设备整体性能,同时也能显著降低维修和更换频率。通过采用高强度钢材、合金材料、复合材料以及表面处理技术等方式,结合有效的检测与维护策略,能够为设备的长期稳定运行提供保障。在设计阶段加入先进的理念,也将为材料的选择和应用奠定更为坚实的基础。