回转支撑厂家质量检测标准

在回转支撑设备的制造过程中,质量检测是确保产品性能与可靠性的关键环节。作为回转驱动厂家,立锐轴承在质量检测标准的制定与实施上,秉持严格的原则,以确保每一款出厂产品均达到预定的技术指标与用户需求。

一、原材料检测

质量控制的第一步始于原材料的选择。回转支撑的核心部件,如钢圈、滚子和润滑材料,均需经过一系列的物理和化学性能检测。这些检测包括:

成分分析:确保材料成分符合标准,避免因材料不达标导致的性能下降。

力学性能测试:评估材料的抗拉强度、屈服强度和硬度,以确保其在负载下的稳定性和耐用性。

通过对原材料的严格检测,可以为后续的生产流程打下坚实的基础。

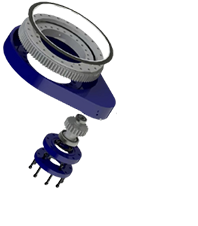

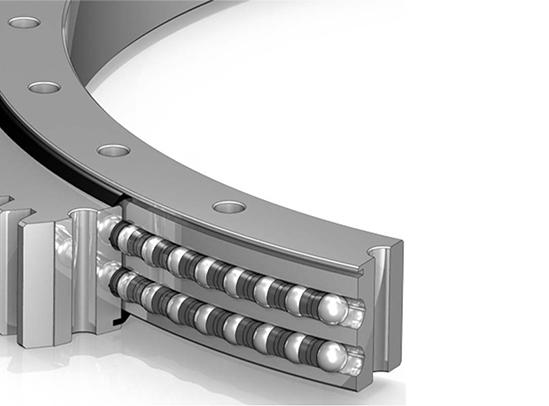

二、结构与尺寸精度检测

回转支撑的几何形状和尺寸精度直接影响装配精度和工作性能。在生产过程中,会进行以下的检测:

尺寸检测:使用卡尺、千分尺等工具对每个关键尺寸进行逐一测量,以确保产品的尺寸精度符合设计要求。

几何精度检测:包括平面度、圆度、同心度等评估,确保各部件能够良好配合。

这些检测步骤确保了产品在实际应用中的稳定性与可靠性。

三、功能性测试

质量检测不仅限于外观和尺寸,还包括部分功能性测试,这些测试能够更全面地评估产品性能:

负载测试:测试产品在不同负载下的工作表现,确保其可以在预定的工作条件下正常运作。

旋转测试:对回转支撑进行旋转测试,评估其在高转速下的表现,检验是否存在异音、异振等现象。

通过这些测试,厂家能够相对全面地了解回转支撑在实际工作中可能遇到的问题。

四、耐久性与疲劳测试

回转支撑在使用过程中可能会面临长时间运转所带来的疲劳问题。耐久性和疲劳测试是不可或缺的一环:

疲劳试验:模拟长期使用环境,通过反复加载检测材料在长时间内的疲劳特性。

环境适应性测试:在不同温度、湿度等环境条件下进行功能测试,以确保产品能够在各种环境中正常运行。

在确保耐久性的过程中,可以有效地评估反应到用户使用中的长期效益。

五、最终检验

在所有生产步骤及测试完成后,最后的检验环节是确保每一件产品都符合标准的最后一步。这些检验包括:

外观检查:确保产品表面无缺陷、划伤等,保持其良好的外观状态。

合格证明:为每款回转支撑提供相关的质量合格证明文件,以便用户查阅与追溯。

通过这一系列的终检措施,能够有效提升用户对产品质量的信任度。

六、持续改进与反馈机制

在产品出厂后,售后服务和用户反馈也在质量控制中占有重要地位。厂家通过收集用户的反馈,定期进行回顾与分析,从而不断完善和提升产品质量和用户体验。

用户反馈收集:通过建立有效的反馈机制,及时了解用户在使用过程中遇到的问题。

改进实施:根据反馈结果,针对性地对产品设计或生产工艺进行改进,以提升产品质量。

通过这样的持续改进机制,厂家能不断优化产品性能及质量标准,进一步增强其竞争力。

回转支撑的质量检测标准涵盖了从原材料的选择到最终产品检验的多个环节,确保了生产的每一步都处于有效监控之中。通过严格的质量检测,厂家不仅能提供高品质的回转支撑产品,还能在日益竞争的市场环境中,实现可持续发展。