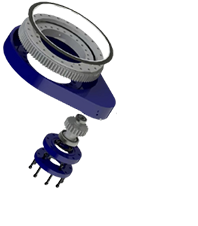

蜗轮蜗杆传动的材料选择原则

蜗轮蜗杆传动作为机械传动中的一种重要方式,其使用广泛,涉及到自动化设备、机床、汽车和其他工业设备。在选择蜗轮蜗杆传动的材料时,有一些关键原则需要遵循,以确保其性能和可靠性。

选择适合的材料

在蜗轮蜗杆传动中,材料的选择对传动效率、耐磨性和使用寿命有着显著影响。一般来说,蜗杆与蜗轮常采用不同的材料。蜗杆通常使用硬度较高的合金钢,通过热处理来增加其耐磨性。相比之下,蜗轮则常常选择较软的材料,如青铜或铝合金,这有助于减少摩擦和磨损。

了解材料的负载能力

传动系统的负载能力是选择材料的重要考虑因素。需要评估蜗轮蜗杆传动在实际工作条件下所承受的最大负载,并确保所选材料具备足够的强度和刚度。例如,合金钢的屈服强度较高,适合在重载工况中使用;而青铜材料,则以良好的铸造性能和抗磨损能力,满足轻负载应用的要求。

重视耐磨性

摩擦和磨损是蜗轮蜗杆传动中不可避免的现象,因此材料的耐磨性显得尤为重要。蜗杆的表层经过热处理或表面硬化处理能够有效提升其耐磨性能,延长使用寿命。而蜗轮则根据应用需求,可以选择添加合金元素的铜合金,以增强其耐磨性和自润滑性能。

考虑环境因素

材料的选择还需考虑工作环境的影响。对于涉及高温、腐蚀或潮湿环境的蜗轮蜗杆传动,选择耐高温或耐腐蚀的材料是非常重要的。例如,在潮湿环境中,采用不锈钢或防腐涂层的蜗杆和蜗轮,能够有效避免材料的腐蚀,提高系统的可靠性。

评估加工性

蜗轮蜗杆传动的材料还需考虑其加工性。一般来说,铝合金和黄铜在加工过程中更易于成型和切削,而合金钢则需要更高的加工难度和成本。在材料选择时,应当权衡加工成本与性能需求,以实现最佳的性价比。

保证配合精度

蜗轮与蜗杆之间的配合精度对传动效率有直接影响。在材料选择时,应确保所用材料在加工过程中能够达到预期的尺寸精度和公差,以确保顺畅的啮合和有效的传动。通常建议选用高精度加工的材料,尽可能减少因材料变形导致的配合问题。

分析材料的经济性

在选择蜗轮蜗杆传动材料时,经济性也不可忽视。选择具有良好性能且成本适中的材料,可以在保证产品质量的基础上,降低整体生产成本。广泛对比不同材料的性能与价格,从而选择最符合实际需求的材料,是材料选择的重要原则。