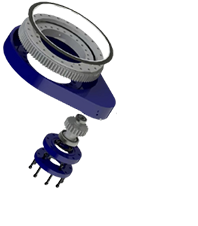

双排球回转支承厂家生产流程详细介绍

在回转支承市场中,双排球回转支承因其结构紧凑、承载能力强等特点,广泛应用于各类重型设备和机械。以下将详细介绍双排球回转支承的生产流程。

B材料选择

生产双排球回转支承的第一步是选择优质的材料。通常,生产高性能的回转支承需要使用合金钢或其他耐磨、耐腐蚀的材料。这些材料的化学成分和物理性能必须经过严格的检测,以确保其在使用过程中的承载能力和耐久性。

B加工工艺

B热处理

选定材料后,进行热处理以增强钢材的性能。热处理过程中,材料将经过加热和冷却,以提高其硬度和韧性。适当的热处理能够显著提升回转支承在高负载条件下的表现,确保设备能够在苛刻环境中正常运转。

B精密加工

热处理完成后,开始进行精密加工。这一环节涉及多个步骤,包括车削、铣削、磨削等工艺。加工过程中的每一个细节都需要严格控制,以确保每个部件的尺寸和公差符合设计要求。

B装配

在所有部件都加工完毕后,进入装配阶段。该步骤通常包括以下几个重要环节:

清洁与检查:所有零部件在装配前需进行彻底清洁,确保无任何异物影响结构稳定性。同时,对部件进行逐一检查,确保无缺陷。

安装球体与保持架:将经过加工和热处理的球体与保持架一同组装。正确的安装方式确保球体在使用过程中能够顺畅转动,减少磨损。

应用润滑剂:为减少摩擦,装配中需添加适当的润滑剂。这是保证回转支承在使用过程中达到最低磨损的重要环节。

B检测与质量控制

经过装配后的双排球回转支承需经过一系列的检测与质量控制,确保其性能达到标准要求。主要检测步骤包括:

尺寸测量:使用高精度测量工具对成品进行尺寸测量,确保所有尺寸符合设计标准。

性能测试:通过专业的测试设备,对回转支承进行负载测试和旋转测试,评估其在不同条件下的表现。

最终检验:在完成上述所有检测后,进行最终的质量审核,以确认产品的整体质量和性能。

B包装与交付

顺利通过质量检测后,双排球回转支承进入包装阶段。这一环节确保产品在运输过程中不会受到损伤。包装材料需具备良好的抗压性和防潮性能,以保证回转支承的完整性。

在包装完成后,厂家会根据客户的需求安排交付。从收到订单到产品交付,整个过程需要严格把控,以确保按时将优质的产品送到客户手中。

B

双排球回转支承的生产流程涉及材料选择、加工工艺、装配、检测和包装等多个环节。通过现代化的生产工艺和严格的质量控制,厂家能够提供性能可靠的回转支承产品,以满足各类行业的需求。这一系列流程的有效实施,不仅提升了产品的质量,也为客户提供了更为稳定的使用体验。