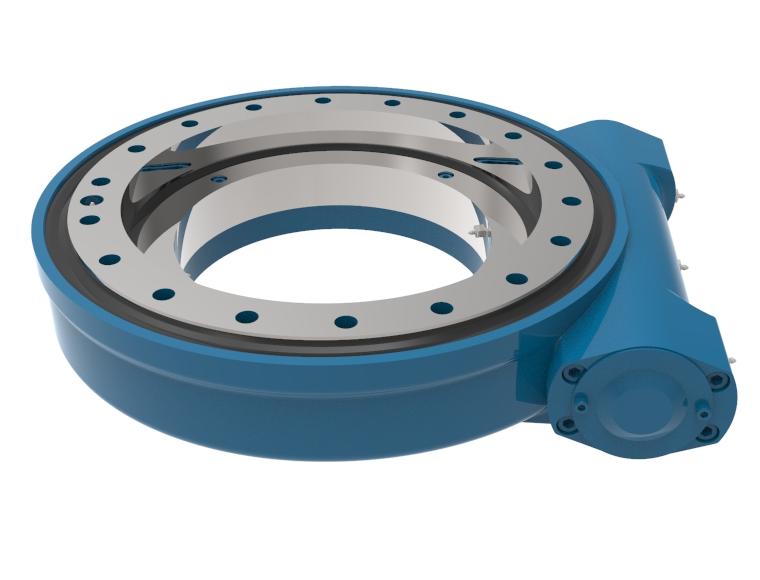

双排球回转支承润滑方式的选择

在众多机械应用中,双排球回转支承作为一种重要的连接和运动传动部件,广泛应用于建筑、风力发电、农业机械等领域。为了确保其稳定运行、延长使用寿命,润滑方式的选择显得尤为重要。本文将探讨双排球回转支承的润滑方式的选择以及其对设备性能的重要性。

润滑方式的基本类型

双排球回转支承的润滑方式主要分为油润滑和脂润滑两种。每种润滑方式都有其特定的优缺点和应用场景。

油润滑

油润滑是通过油液在回转支承内部形成油膜,以减小摩擦和磨损。在高转速和高负荷的应用中,油润滑能够有效地降低摩擦系数,提高系统的热散能力。适合重型机械及高频率运转的设备。

优点:

散热效果好:流动性强的油能够迅速带走产生的热量,保持设备在适宜的温度范围内。

承载能力高:能在高负荷环境下正常运行,保护设备不受到损害。

缺点:

泄漏风险:油润滑系统存在一定的泄漏风险,需要定期检查和维护。

污染风险:如果油液受到外界污染,可能会导致支承磨损加剧。

脂润滑

脂润滑采用润滑脂填充在支承内部,以减少摩擦和磨损,适合低速、低频率的应用。润滑脂通常由基础油和增稠剂组成,具有较好的附着性和防水性。

优点:

防泄漏性强:相比于油,脂的流动性较差,泄漏的可能性较小。

维护简单:脂润滑系统往往不需要频繁更换,每次维护时可根据情况进行加注。

缺点:

散热能力有限:在高负荷、高温的环境下,脂润滑的散热效果较差,容易导致系统发热。

承载能力较低:在较高转速下,脂润滑的承载能力往往不及油润滑。

如何选择合适的润滑方式

选择合适的润滑方式需考虑多个因素,包括设备的工作环境、负载性质、运转速度及维护便利性等。

工作环境

如果双排球回转支承处于恶劣环境中,如高温、低温、潮湿或污染严重的场所,可能更倾向于选择脂润滑,以减少油液的泄漏和污染风险。而在工作环境较为稳定、无严重污染的情况下,油润滑则更为合适。

负载性质

对于高负载或高转速应用,油润滑是一种理想的选择,因为它的散热能力和承载能力能够更好地适应这些条件。而对于轻负载或低速的设备,脂润滑则可以提供足够的保护。

运转速度

在低速情况下,脂润滑能够很好地保持润滑,减少磨损;而对于高速运转,油润滑的流动特性更优,能有效防止摩擦生热。

维护便利性

在维护和操作方面,脂润滑更为简单,不需频繁的油更换。而油润滑则需要配备油箱、油泵等装置,同时需要定期检查油位和油质。

润滑方式选择的影响

双排球回转支承的润滑方式选择,不仅直接影响设备的运行效率和稳定性,还会影响后续的维护成本和使用寿命。选用合适的润滑方式,可以有效地降低摩擦与磨损,并且在保障设备正常运转的同时,尽可能减少运行成本。

选择合适的润滑方式是保证双排球回转支承在各类应用中正常运转的关键所在。需根据不同的设备需求和工作环境,综合考虑多种因素,确保设备长时间高效、稳定地工作。