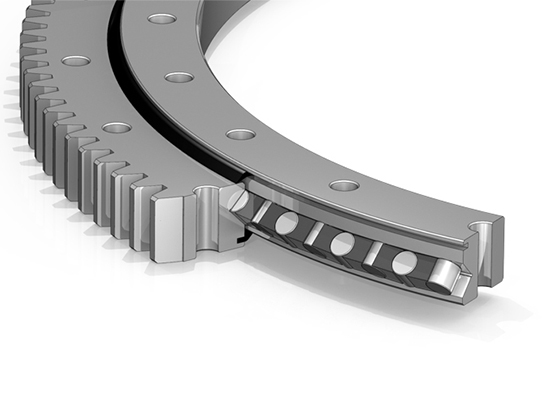

双排球回转支承厂家生产流程

在双排球回转支承的生产过程中,涉及多个环节和严格的质量标准,确保产品符合行业要求并满足客户需求。以下将详细介绍双排球回转支承的生产流程。

原材料的选择和检验

原材料是双排球回转支承制造的基础。厂家首先选择高强度钢材,以确保回转支承具备优异的承载能力和耐久性。在采购过程中,厂家会与供应商建立长期合作关系,确保原材料的稳定供应和质量。

在原材料到达厂区后,厂家会进行严格的检验。通过对材料的化学成分和机械性能进行测试,确认其满足设计要求。只有通过检验的材料才能进入后续生产流程。

机械加工

经过检验的原材料会被送往机械加工环节。此阶段需要使用多个类型的数控机床进行精密加工。加工过程中,厂家会根据不同部件的设计图纸,进行切割、车削和铣削等工序,以确保部件的尺寸和形状达标。

每一个加工环节都需要经过相应的质量检测,确保零部件的精度。这不仅有助于提升后续组装的效率,也为产品的整体性能提供了保障。

热处理

在机械加工完成后,双排球回转支承的各个部件需要进行热处理。此过程旨在改善材料的硬度和耐磨性,从而延长支承的使用寿命。热处理通常包括淬火和回火两个步骤。

厂家会根据不同的材料特性以及最终产品的使用要求,制定合适的热处理工艺,以确保每个部件在工作时能有效承载所需的负荷。

表面处理

热处理完成后,零部件将进入表面处理环节。这一过程通常涉及清洗、涂层和防锈等工序。通过表面处理,可以有效减少摩擦,提高耐腐蚀性能,延长设备的使用周期。

尤其是在重载应用场景中,良好的表面处理能够显著提升双排球回转支承的运行可靠性。

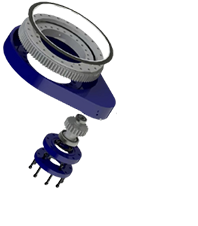

组装

接下来,经过各个环节处理的零部件将被送至组装车间。在这里,技术人员会根据设计要求对各个部件进行精密装配。此阶段会结合使用专用工具,以确保各个零件之间的契合度和整体结构的整体性。

组装过程中,生产线上的每一步都必须经过严谨的质量控制,确保组合后的产品达到设计规格。

质量检验

完成组装后,双排球回转支承进入质量检验环节。厂家会对最终产品进行各种性能测试,包括负载测试和旋转精度测试,确保其在实际使用中的稳定性和可靠性。

成品还需要经过最终的外观检查,任何瑕疵或缺陷都会导致产品被退回进行返工或处置。

包装与交付

经过检验合格的双排球回转支承将被安排进行包装。厂家会采用适当的包装材料进行保护,以防在运输过程中出现损坏。确保产品安全送达客户手中是厂家一贯的追求。

在完成包装后,厂家会根据客户的订单需求,安排发货,并提供相应的物流信息,以便客户实时跟踪。

后续服务

产品交付后,厂家通常会为客户提供必要的技术支持与维护指导。通过与客户的沟通,可以及时了解产品的使用情况,帮助客户解决可能遇到的问题。

厂家的售后服务团队也会定期联系客户,确保产品在使用过程中的可靠性和稳定性。

通过以上多个环节的严谨生产流程,双排球回转支承厂家能够不断提升产品质量,满足各行业客户的需求。